Высокоскоростной портальный сверлильный станок TPHD2016S с ЧПУ является упрощенной версией станка из основной линейки TPHD2016. Выполняет сверление и рассверливание сквозных и глухих отверстий, зенкование, зенкерование и развертывание. Функции нарезания резьбы и фрезерования отсутствуют.

Применяется на производстве стальных конструкций, мостов, оборудования нефтехимической промышленности для обработки габаритных листовых заготовок, фланцев, трубных решёток, корпусных элементов сосудов высокого давления и других деталей толщиной до 100 мм.

Особенности

- Сверлильная головка под контролем ЧПУ автоматически оптимизирует скорость подачи и частоту вращения сверла под диаметр отверстия.

- Серводвигатель с ШВП и линейными роликовыми направляющими осуществляет плавную подачу заготовок по трём осям.

- Автоматическая подача снижает риск возникновения неполадок и ошибок сверления.

- Главный компьютер станка оснащен системой автоматического программирования и может считывать чертежи в программу обработки.

- Программируемый логический контроллер (PLC) проводит постоянный мониторинг всех элементов станка.

- Циркуляционная система охлаждения и автоматический отвод стружки освобождают оператора от лишних задач, необходимо только проводить загрузку-выгрузку заготовок и замену сверла.

- При помощи дополнительного устройства для автоматического измерения длины инструмента можно повысить производительность и не тратить рабочее время на подгон сверла вручную.

- Ключевые механические, гидравлические и электрические компоненты станка от известных производителей - всегда можно найти запчасти.

- Компактный станок быстро интегрируется на производстве без дополнительных вложений и оснастки.

Подвижный портал устойчив к высоким динамическим нагрузкам.

Мощный шпиндель со скоростью обработки до 3000 об/мин.

Инструментальный магазин с пневмоцилиндром для быстрой замены инструмента.

Шпиндель с внутренним водяным охлаждением.

Автоматический отвод стружки.

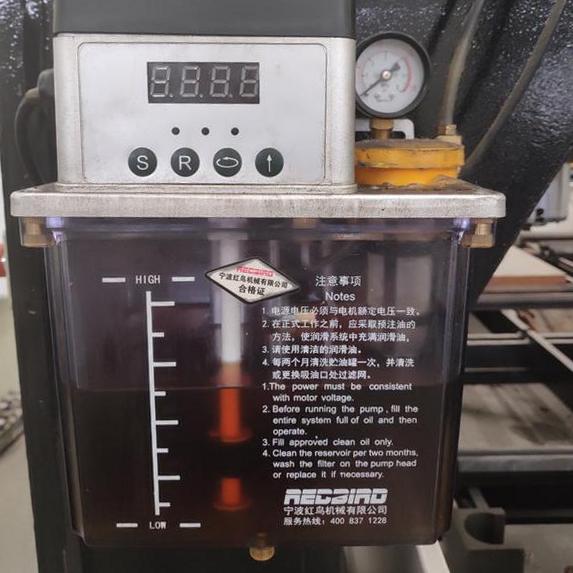

Система автоматической смазки всех рабочих узлов станка.

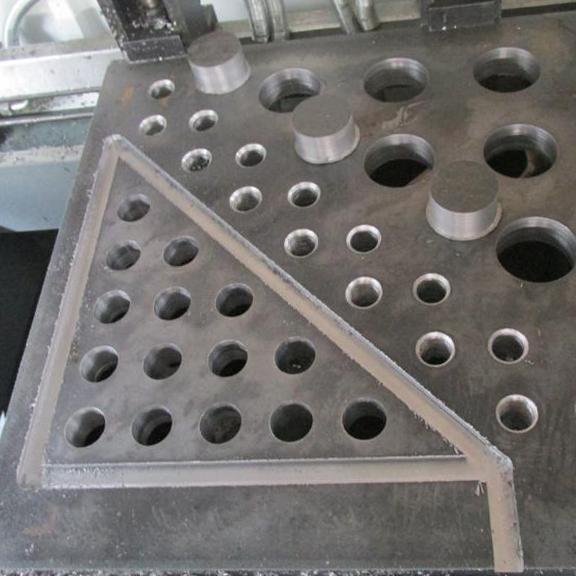

Пример готового изделия

Технические характеристики

| Макс. габариты заготовки | 2000×1600 мм | |

| Толщина заготовки | 100 мм | |

| Шпиндель | ||

| Кол-во сверлильных головок | 1 | |

| Макс. диаметр сверления | 40 мм | 50 мм |

| Конус шпинделя | BT40 | BT50 |

| Глубина сверления | ≤100 мм | |

| Частота вращения шпинделя | 30-3000 об/мин (плавная регулировка) | |

| Расстояние от шпинделя до рабочего стола | 200-500 мм | |

| Мощность шпинделя | 15/22 кВт | |

| Продольная подача по оси X | ||

| Макс. перемещение | 2000 мм | |

| Скорость подачи | 0-10000 мм/мин | |

| Мощность сервопривода по оси X | 2 кВт | |

| Точность позиционирования | ± 0,1 мм | |

| Поперечная подача по оси Y | ||

| Макс. перемещение | 1600 мм | |

| Скорость подачи | 0-10000 мм/мин | |

| Мощность сервопривода по оси Y | 1,5 кВт | |

| Точность позиционирования | ± 0,1 мм | |

| Вертикальная подача по оси Z | ||

| Ход пиноли шпинделя | 300 мм | |

| Скорость подачи | 0-5000 мм/мин | |

| Мощность сервопривода по оси Z | 2 кВт | |

| Отвод стружки и охлаждение | ||

| Тип конвейера отвода стружки | Цепной | |

| Кол-во конвейеров | 1 | |

| Скорость конвейера отвода стружки | 1000 мм/мин | |

| Мощность привода системы отвода стружки | 0,43 кВт | |

| Тип водяного охлаждения | Тонкое туманообразное распыление | |

| Автоматическая система смазки | ||

| Давление | 2 МПа | |

| Объем одной подачи масла | 0,1 мл | |

| Временной интервал подачи | 6-10 мин | |

| Электрооборудование | ||

| Параметры питания | 380 В, 50 Гц, 3-фазный | |

| Полная мощность | 23/30 кВт | |

| Программируемый логический контроллер | Siemens | |

| Кол-во осей ЧПУ | 3 | |

| Мощность двигателя гидравлического насоса | 2,2 кВт | |

| Давление системы подачи сжатого воздуха | ≥ 0,5 МПа | |

| Давление гидравлического насоса | 6 МПа | |

| Тип зажима | Гидравлический | |

| Кол-во зажимов | 12 | |

| Усилие гидравлического зажима | 7,5 кН | |

| Масса | 14000 кг | |

| Габариты | 4500×3900×3200 мм | |

Комплектация

- Рабочий стол.

- Гидравлический зажим, 12 шт.

- Высокоскоростная сверлильная головка.

- Утолщенный подвижный портал.

- Система охлаждения с автоматической рециркуляцией.

- Автоматическая система отвода стружки с кареткой.

- Гидравлическая станция.

- Двигатель масляного насоса.

- Электрический шкаф.

Основные компоненты станка

- Шпиндель Kenturn.

- Cервопреобразователь шпинделя CTB.

- Сервоприводы Siemens.

- Аппарат низкого напряжения Siemens.

- Шарико-винтовая передача Hiwin.

- Линейные направляющие Hiwin.